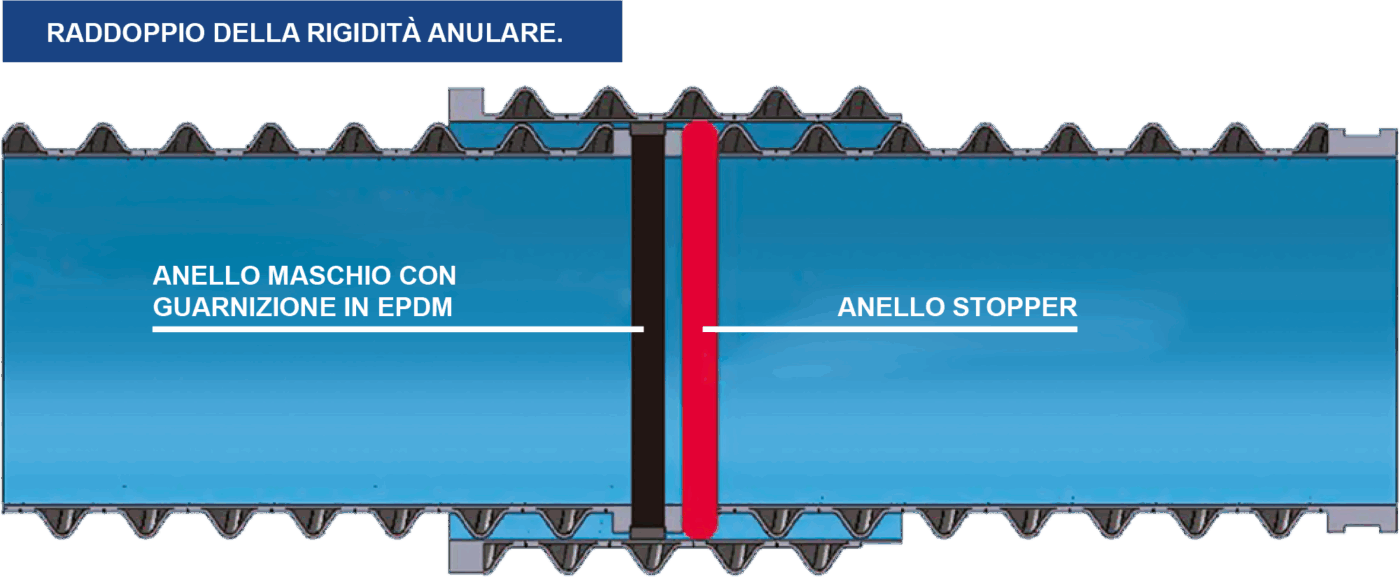

Nell’accoppiamento tra 2 canne contigue, previa applicazione di idoneo prodotto lubrificante, l’elemento maschio entra nel bicchiere per una profondità di circa 30 cm fino a fermarsi in corrispondenza dello “stopper”. Nel processo si determina la compressione della guarnizione in EPDM, che conferisce al sistema di giunzione una tenuta idraulica garantita fino ad 1 bar in pressione e 0,3 bar in depressione, secondo le modalità di prova indicate dalla norma UNI EN 1277. Essendo sia il “maschio” che il bicchiere realizzati con tubazione a parete strutturata di tipo spiralato, rinforzato con elica in acciaio zincato a forma di omega, ne consegue che l’elemento di giunzione presenti una rigidità anulare ed una resistenza allo schiacciamento superiore a quella del tubo stesso. Questa circostanza rappresenta una ulteriore garanzia di tenuta del sistema, dal momento che impedisce l’ovalizzazione del tubo in corrispondenza della giunzione, che è una delle cause più frequenti di perdite per difetto di tenuta idraulica.

Sistemi di giunzione

Tenuta idraulica

Test di laboratorio affermano che tali performance sono possibili in virtù di alcuni fattori distintivi quali la rigidità degli elementi “maschio” e “femmina”, realizzati entrambi con le stesse peculiarità costruttive dei tubi, e l’utilizzo di particolari guarnizioni in EPDM.

Le ridotte tolleranze e la qualità delle materie prime impiegate garantiscono la tenuta idraulica della giunzione anche per pressioni al di sopra dei limiti normativi. Il tutto si traduce in maggiore sicurezza e affidabilità.

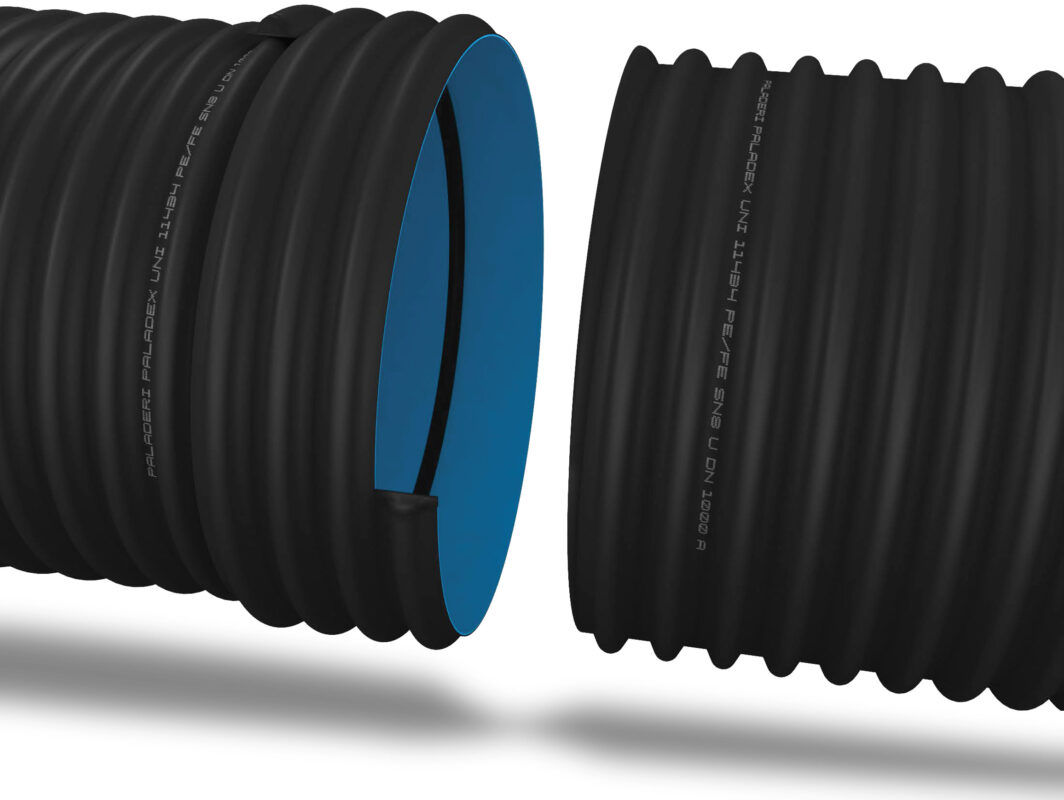

1. GIUNZIONE A BICCHIERE

Elementi “maschio” e “femmina” realizzati entrambi con le stesse peculiarità costruttive dei tubi per garantire, anche nella giunzione, la costanza del diametro interno utile ed aumentare la rigidità circonferenziale.

2. GIUNZIONE A MANICOTTO

Sistema di giunzione mediante manicotto interno in HDPE presaldato in stabilimento su ciascuna canna, munito di guarnizione in EPDM, allocata in apposita gola, conforme alla norma UNI EN 681, idoneo a garantire la tenuta idraulica secondo i parametri sanciti dalla norma UNI EN 1277.

3. SALDATURA CON APPORTO DI MATERIALE

Sistema di giunzione mediante saldatura per estrusione con apporto di materiale, idoneo a garantire la tenuta idraulica secondo i parametri sanciti dalla norma UNI EN 1277.

4. GIUNZIONE A FLANGIA

OPZIONE 1 - Giunzione a bicchiere

– Bicchiere femmina presaldato in stabilimento

– Bicchiere maschio con guarnizione in EPDM (UNI EN 681)

– Tenuta idraulica secondo i parametri della norma UNI 1277

VANTAGGI:

1. Facilità e rapidità di installazione

2. Raddoppio della rigidità anulare della giunzione

3. Maggiore tolleranza angolare

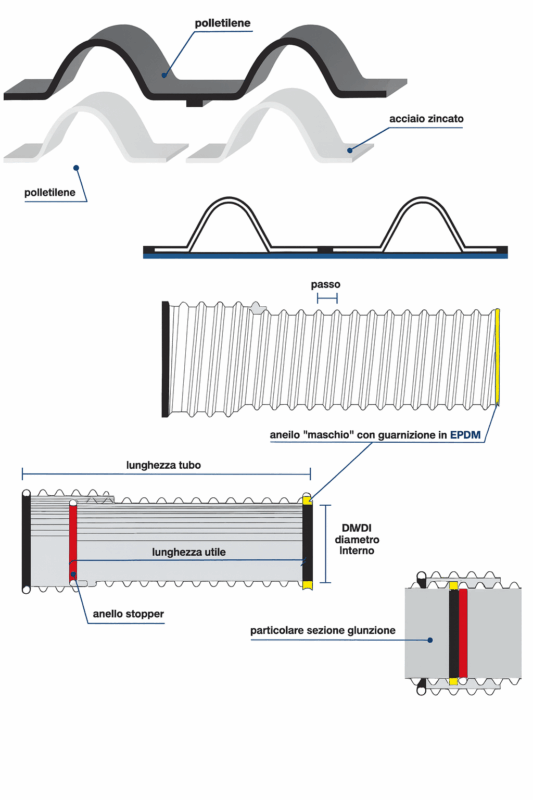

DESCRIZIONE

Il sistema di giunzione a bicchiere del tubo PALADEX® si realizza dotando le estremità di ciascuna canna, rispettivamente di un elemento “maschio” e di un elemento “femmina”. Il primo è costituito da un anello in PEAD, saldato in stabilimento a una delle estremità del tubo, la cui sezione rettangolare presenta sulla faccia esterna una gola realizzata per accogliere una guarnizione a labbro in EPDM conforme alla norma UNI EN 681.

Il secondo si realizza saldando in stabilimento un bicchiere costituito da un tronco di tubo Paladex®, il cui diametro interno coincide con il diametro esterno della canna su cui si va a saldare. All’interno del bicchiere è saldato un tubo in PEAD DN/OD 30 mm con funzione di “stopper”.

Giunzione a bicchiere

Giunzione in sezione

Giunzione vista laterale

OPZIONE 2 - Giunzione a manicotto

– Tenuta idraulica superiore a 4 bar di pressione

– Versatilità nella posa in opera in cantiere

– Gestione delle lunghezze variabili delle barre

VANTAGGI:

1. Tolleranza di 3 bar di pressione

2. Agevole operazione di taglio in cantiere

3. Facilità di utilizzo

DESCRIZIONE

Il sistema di giunzione a manicotto del tubo PALADEX® si realizza accoppiando 2 canne contigue tramite un manicotto interno in PEAD prestampato, di lunghezza pari a circa 45 cm e spessore variabile da 5 a 10 mm in funzione del diametro interno del tubo. Il manicotto, predisposto per tubazioni le cui estremità siano state tagliate con taglio giapponese, viene inserito in una delle due estremità di una canna fino a raggiungere la predisposta battuta, idonea al menzionato taglio e viene presaldato in stabilimento, mentre la parte che fuoriesce dal tubo presenta sulla faccia esterna 2 gole predisposte per accogliere 2 guarnizioni a labbro in EPDM conformi alla norma UNI EN 681.

Nell’accoppiamento tra 2 canne contigue, previa applicazione di idoneo prodotto lubrificante, l’estremità dotata di manicotto di una canna viene inserita nella estremità libera dell’altra canna, fino a che non venga raggiunta la battuta. Nel processo si determina la compressione delle 2 guarnizioni in EPDM, che conferiscono al sistema di giunzione una tenuta idraulica garantita fino ad 1 bar in pressione e 0,3 bar in depressione, secondo le modalità di prova indicate dalla norma UNI EN 1277. Tuttavia, prove eseguite in stabilimento interne all’azienda, hanno raggiunto valori della pressione interna superiori a 4 bar e purtroppo solo le limitazioni imposte dalle apparecchiature di misura disponibili, non hanno permesso di raggiungere valori di tenuta idraulica ancora superiori.

Pertanto, il sistema di giunzione a manicotto, oggetto di brevetto da parte dell’azienda, oltre ai vantaggi derivanti dalla facilità e versatilità di utilizzo, potendosi facilmente tagliare le tubazioni in cantiere, secondo le esigenze, si presenta estremamente efficace per quanto riguarda la tenuta idraulica, offrendo una tolleranza

Manicotto Hires

OPZIONE 3 - Saldatura con apporto di materiale

I tubi e i raccordi sono collegati mediante saldatura per estrusione con apporto di materiale realizzata per mezzo di un estrusore manuale. La saldatura è conforme alla norma DVS 2207-4 ed eseguita da personale qualificato che garantisce, per ciascuna giunzione, la tenuta idraulica secondo la norma UNI EN 1277.

VANTAGGI:

1.Tolleranza di 5 bar di pressione

2. Protezione contro l’infiltrazione di radici

3. Facilità di utilizzo

Tuttavia, prove eseguite in stabilimento interne all’azienda, hanno raggiunto valori della pressione interna superiori a 3 bar e purtroppo solo le limitazioni imposte dalle apparecchiature di misura disponibili, non hanno permesso di raggiungere valori di tenuta idraulica ancora superiori. Pertanto, tale sistema di giunzione, oltre ai vantaggi derivanti dalla facilità e versatilità di utilizzo, potendo facilmente tagliare le tubazioni in cantiere, a secondo le esigenze, si presenta estremamente efficace per quanto riguarda la tenuta idraulica, offrendo una tolleranza di almeno 2 bar in eccedenza sulla pressione interna.

Saldatura Interna

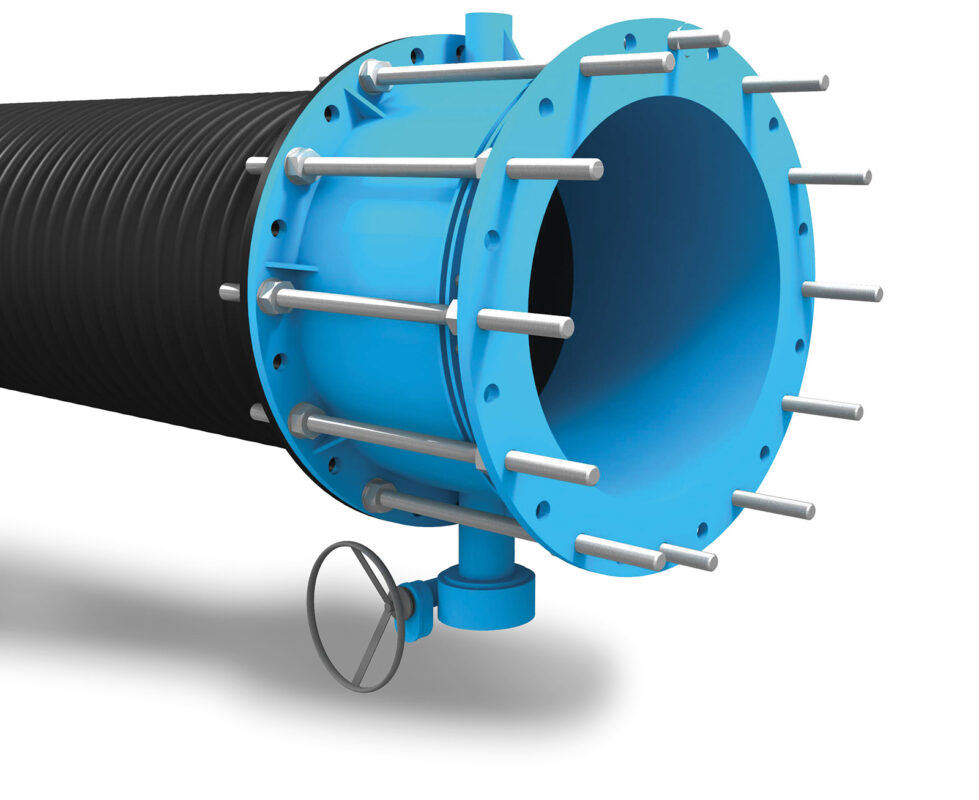

OPZIONE 4 - Giunzione a flangia

– Tenuta idraulica superiore a 4 bar di pressione

– Versatilità nella posa in opera in cantiere

– Gestione delle lunghezze variabili delle barre

VANTAGGI:

1. Tolleranza di 6 bar di pressione

2. Integrazione con reti esistenti

3. Utilizzo in progetti di de-watering

Le estremità dei tubi e dei raccordi sono collegate per mezzo di una flangia di acciaio e di una guarnizione. Le cartelle sono presaldate in stabilimento all’estremità della barra, oppure possono essere consegnate come raccordo a sé stante.

Questo tipo di giunzione è utilizzata soprattutto per scarichi subacquei o per il collegamento di elementi formanti vasche o volumi di accumulo più in generale. Uno dei grandi vantaggi è rappresentato dalla possibilità e facilità di smontaggio.

DESCRIZIONE

La giunzione a flangia è possibile per diametri fino al DN/DI 1000, si realizza presaldando in stabilimento, su una delle estremità della canna, una “cartella a codolo corto”, elemento in PEAD prestampato, di produzione standard, facilmente reperibile sul mercato, previo inserimento nella stessa, di una flangia libera in acciaio, di dimensione standard adeguata al diametro del tubo.

Una siffatta giunzione viene utilizzata prevalentemente in tutti quei casi in cui la tubazione debba essere collegata a pezzi speciali, quali per esempio le saracinesche flangiate.

La giunzione flangiata si esegue inserendo tra le due flange contigue una apposita guarnizione, prima di procedere al serraggio dei bulloni. Il procedimento di giunzione è considerato a livello tecnico, un “processo speciale” e pertanto deve essere descritto in una procedura di serraggio, valutata e approvata dal responsabile del progetto e deve essere consegnata al personale, a sua volta specificatamente addestrato, per l’esecuzione dello stesso. Il serraggio dei bulloni deve avvenire con una sequenza detta “a croce” e gli operatori devono segnare i bulloni (quando si trovano in presenza di flange che richiedono più di 8 bulloni) in modo da evitare confusione durante lo svolgimento della procedura di serraggio. Le viti ed i dadi devono essere lubrificati. La coppia di serraggio deve essere applicata ai dadi (le teste delle viti devono essere tenute ferme) mediante l’uso di chiave dinamometrica secondo frazioni crescenti di coppia. Trascorse 4 ore, si deve procedere ad un ulteriore serraggio applicando il 100% del valore finale della coppia. Per diametri superiori a 400mm, tale procedura va ripetuta a distanza di 24 ore.